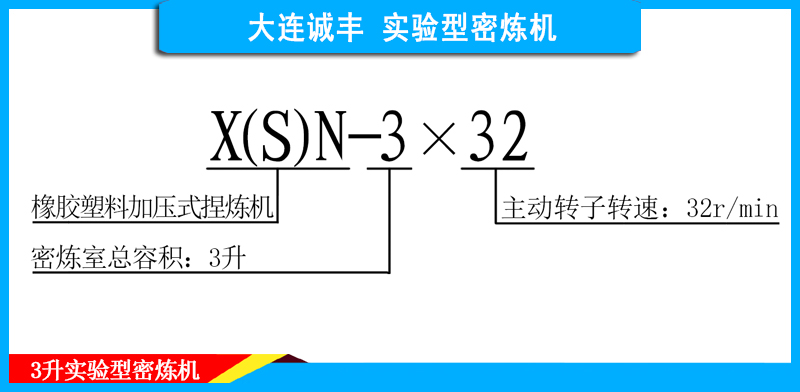

实验型密炼机 3升实验用密炼机

实验新配方的胶料时可行性时可先采用与生产机型无差别的实验型密炼机,大连诚丰橡塑机械有公司生产的实验型密炼机工作总容积是3升,外形与混炼性台与生产机型无差别,是由独立电机与独立减速机完成传动。

在实验橡塑制品新配方可行性时,采用与生产机型无差别的实验型密炼机(如大连诚丰橡塑机械有限公司生产的3升机型)是科学且高效的方法。以下从设备特性、实验优势、操作要点及案例分析四个方面展开说明:

一、设备特性:高度还原生产环境

结构一致性

大连诚丰的3L实验型密炼机在设计上严格模拟生产机型,包括混炼室形状、转子结构(如剪切型或啮合型)、压砣压力等关键参数。这种一致性确保实验条件与生产环境高度匹配,减少因设备差异导致的配方调整误差。

传动系统独立化

采用独立电机与独立减速机传动,相比传统皮带或链条传动,具有以下优势:

传动效率高:能量损失小,混炼功率更稳定;

转速控制精准:可实现无级调速,适应不同物料的混炼需求;

维护简便:独立模块设计降低故障率,便于快速维修。

小批量试验灵活性

3升工作容积适合少量物料(如2kg~3kg)的试验,既能降低原料成本,又能快速迭代配方,缩短研发周期。

二、实验型密炼机优势:数据可靠性与成本优化

数据可迁移性

由于实验机型与生产机型混炼工艺参数(如温度、时间、转速)完全一致,实验得出的配方数据可直接用于生产放大,避免“实验室成功但生产失败”的风险。

成本节约

原料成本:小批量试验减少原料浪费,尤其适用于昂贵添加剂或特种材料的测试;

时间成本:快速验证配方可行性,加速产品上市周期;

设备成本:相比购买多台不同规格设备,单一实验机型可覆盖多种配方测试需求。

工艺优化空间

通过实验机型密炼机可精细调整混炼工艺(如分步加料、温度梯度控制),为生产机型提供最优工艺参数,提升产品质量稳定性。

三、操作要点:确保实验结果准确性

参数标准化

严格记录混炼温度、转速、时间、加料顺序等参数,确保每次实验条件一致;

使用高精度传感器(如红外测温仪)实时监控混炼状态。

物料预处理

提前将原料干燥至指定含水率,避免水分影响混炼效果;

对粉料进行预分散处理,减少团聚现象。

样品分析

取样后需快速冷却以防止热降解,并采用标准方法(如拉伸测试、DSC热分析)评估性能;

对比不同配方样品的物理性能(如硬度、拉伸强度)和加工性能(如流动性、门尼粘度)。

四、案例分析:从实验到生产的成功实践

案例背景:某企业研发新型TPV(热塑性硫化橡胶)材料,需验证不同硫化剂配比对性能的影响。

实验过程:

使用大连诚丰3L实验型密炼机,按生产机型工艺参数(150℃混炼5分钟,转速60rpm)进行试验;

测试3种硫化剂配比(1%、1.5%、2%),发现1.5%配比样品综合性能最佳;

将配方直接转移至生产机型(55L密炼机),产品一次合格率达98%,性能与实验样品一致。

结论:通过无差别实验机型密炼机,企业成功缩短研发周期3个月,节省原料成本约20万元。

五、选购建议:如何选择适合的实验型密炼机

参数匹配性:确认实验机型与生产机型的混炼室结构、转子类型、传动方式完全一致;

温控精度:选择具备PID温控系统的设备,确保温度波动≤±2℃;

售后服务:优先选择提供工艺支持、设备校准服务的供应商(如大连诚丰提供免费工艺培训);

扩展性:考虑设备是否支持升级(如增加自动加料系统、在线检测模块)。